یکپارچگی سیستمها را میتوان به عنوان یک اصل در نظر گرفت، که اطلاعات، سیستمهای کنترلی و اتوماسیونی را به همدیگر پیوند میدهد. با توجه به پیشرفت تحول دیجیتالی در صنعت فولاد، توانایی انتقال داده ها به داخل، خارج و در خلال سیستمها، نیازمند مفاهیم و روشهای نوینی میباشد.

ادغام دو کلمه یکپارچگی و سیستمها، با هم کاملا صحیح و طبیعی است، اگرچه شاید در واقع این دو عبارت با هم تا حدودی بیمورد به نظر برسند. طبق فرهنگ لغت آنلاین Merriam-Webster، یک سیستم به این صورت تعریف میشود:

“گروهی از عناصر متقابل یا وابسته به هم، که یک واحد کل را تشکیل میدهند، مانند گروهی از دستگاهها یا اشیاء مصنوعی یا سازمانی که شبکهای را به ویژه برای توزیع محصول یا خدمت به یک شبکه به عنوان هدف مشترک، تشکیل میدهند.”

علاوهبراین، عبارت یکپارچگی ممکن است یک شکل اساسی از فعل یکپارچه کردن در نظر گرفته شود. فرهنگ لغت آنلاین Merriam-Webster، این تعریف را برای کلمه یکپارچگی ارائه داده است:

“1) برای تشکیل، هماهنگی یا ترکیب در یک کل عملکردی یا یکپارچه،

2-الف) برای ادغام در یک واحد بزرگتر،

2-ب) برای اتحاد با چیزی دیگر.”

هر دو کلمه در تعریف خود مفهوم یک کل واحد را دارند، از اینرو این میتواند حشو و غیرضروری باشد. تعریف یکپارچگی سیستم در زمینه تحول دیجیتالی صنعت فولاد عبارت است از، اتصال همه منابع، ذخایر و پردازندههای داده برای کل واحد تولید کارخانه ذوب فولاد از خاک به کاربید آهن آلیاژی یا سِمِنتیت. تحول دیجیتالی برای رشد نیاز به داده دارد.

زمانی که چندین زیرسیستم به درستی تعریف و به هم متصل میشوند، نه تنها توانایی تجزیه و تحلیل دادههای موجود افزایش مییابد، بلکه میتوان به محرکها دستور داد تا عملیات موثرتری را پیادهسازی کنند. یکپارچگی سیستمها این امکان را فراهم میکند، تا اطلاعات حاصل از تجزیهوتحلیل دادهها به شیوهای کارآمدتر، استفاده شوند.

تاریخچه

گفتن اینکه چه زمانی سیستمهای اتوماسیونی و سیستمهای کنترلی به طور کامل در صنعت فولاد بکار برده شدهاند، دشوار است. در زمان اختراع لامپهای خلأ، منطق مغناطیسی و تنظیم آنالوگ در دسترس بوده است.

اگرچه آنها کنترل خودکار را ارائه کردند، اما کاربرد آنها لزوماً بخشی از یک سیستم کنترل یکپارچه در نظر گرفته نمیشود.

ظهور رایانههای صنعتی در دهه 1960 میلادی و کاربرد آن در امکانات و تاسیسات تولیدات صنایع فولادی را میتوان اولین سیستم یکپارچه دانست.

واحد پردازش مرکزی (CPU)، به صورت مرکزی برای کاهش طول اتصالات ورودی و خروجی به شکل سیمهای گسسته به حسگرها، محرکها، دکمههای فشار و چراغها، قرار داشت. به شکلی که تعداد زیادی سیم بلند وجود داشت.

سرانجام، مهندسان روشی را برای دریافت بیش از یک سیگنال روی سیم در یک زمان فراهم کردند. پیدایش شبکه میدانی در واقع باعث ایجاد یک پدیده عدم یکپارچگی یا تفکیک سیستم کنترلی شد.

با قابلیت انتقال اطلاعات بیشتر از طریق سیم، بار پردازشی را میتوان بر اساس موقعیت یا عملکرد تجهیزات کنترل شده توزیع کرد. سری GEPAC 4000 متمرکز، Honeywell’s Big Blue و کامپیوترهای VAX، اخیراً با کنترلگر منطقی برنامهپذیر (PLC)، جدیداً توسعه یافته، با استفاده از شبکه های میدانی مبتنی بر شرکتهای خاص، برای تجمیع حسگرها و محرکها، تقویت شدند.

در ابتدا، ارتباط بین این PLCها بسیار کم بود. آنها به طور مستقل با اتصالات پهنای باند کوچک به رایانه(ها) مرکزی، کار میکردند. ترکیب CPUها و PLCهای توزیع شده، فناوری عملیاتی آن زمان محصسوب میشد.

به موازات، با تغییرات حاصل شده در موتورهای دستگاههای نورد گرم و اتاقهای سرور و رایانهها، بخش تجاری و کسبوکار شرکتها برای امکانات و تاسیسات فولادی بزرگتر، تکامل خود را در دیجیتالسازی دستگاهها، تجربه میکردند.

مراکز داده بزرگ در سطح شرکتها از راه دور به واحدهای تجاری و پایانههای سطح سازمان با استفاده از خطوط تلفن و فناوری مودمهای دور برد، متصل شدند.

سرانجام، با افزایش دسترسی و کاربرد رایانههای شخصی، پایانههای از راه دور، به رایانههای بزرگ که با رایانههای شخصی رومیزی جایگزین شدند، متصل میشدند؛ اگرچه که همچنان نیز با خطوط تلفن و مودمهای دور برد متصل هستند. این فناوری اطلاعات بروز محسوب میشد.

فناوریها

چارچوب فناوری

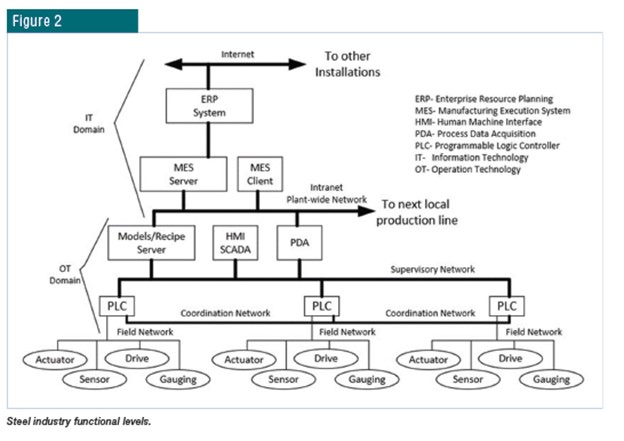

سیستمهای کنونی تا حدودی یادآور سیستمهای گذشته هستند. به این خاطر که اجزای اصلی هنوز وجود دارند. برای کمک به مدیریت این سیستمها، آنها اغلب با سطوح معماری سیستم مرتبط هستند.

سطوح، تا حدی با توجه به نوع کار انجام شده، حجم دادهها و تأخیر ارتباطی یا چرخه کاری در هر سطح، ایجاد میشوند.

شکل 1، نشان دهنده این مفهوم است. به طرز شگفتآوری، تجهیزات/فناوری به کار رفته در هر سطح ویژگیهایی را ارائه میدهند، که کارایی کار انجام شده، انتقال دادهها و چرخه کاری را به حداکثر میرساند. اثربخشی ارتباطات افقی، در سطح معماری، بیش از توانایی به اشتراک گذاری اطلاعات به صورت عمودی با طراحی است [1].

تحول دیجیتالی به اطلاعات تمام سطوح نیاز دارد. اگرچه بین هر سطح تفکیک تجهیزات و فرایندها وجود دارد، اما این جداسازی مزایایی را برای دستیابی به دادههای ایمن و موثر، فراهم میکند.

جداسازی منطقی بین سطوح، روشهای امنیتی را قادر میسازد تا دسترسی به منابع داده و فرایندهای مهم را تأیید کنند. در سطوح نزدیک به فرایندهای فیزیکی فولاد، هزاران سیگنال با نرخ میلیثانیه جمعآوری میشوند.

از سطوح پایینتر، پردازش و فشردهسازی لبه برای نوع دادههای منحصر به فرد، در هر سطح خاص، نیازمندیهایی مثل، ذخیرهسازی و پهنای باند، قبل از انتقال برای ذخیره دادهها، کاهش مییابد.

همچنین جداسازی نامحسوسی در سیستمهای اعمال شده، که با فلسفه مدیریتی خاص خود، وجود دارند.

بسیاری از تولیدکنندگان فولاد که از معماری سطح سیستم استفاده میکنند، سطوح 3 و 4 را به حوزه فناوری اطلاعات (IT)، اختصاص میدهند، در حالی که سطوح 0، 1 و 2 تحت پوشش فناوری عملیاتی (OT)، هستند.

این گروهها از مکاتب مختلف فکری مربوط به ادغام تجهیزات و دادهها هستند، که به موجب آن تحول دیجیتالی را مختل خواهد کرد.

فناوری حمایتی

در هر سطح، دامنه کار یا نیازمندیهای پردازش مشابه است. این بخشی از چیزی است که سطوح را تعریف میکند. متأسفانه، تجهیزات و روش ارتباطی در این سطوح ممکن است شباهت مشابهای نداشته باشند.

این میتواند به دلیل رشد فناوری، منسوخ شدن فناوری، قابلیتهای اضافه شده یا استراتژی مدیریت جدید باشد. با افزودن یا جایگزینی تجهیزات و روشهای ارتباطی جدید، نیاز به ادغام در همان سطح و به طور بالقوه در سطح بالاتر یا پایینتر، وجود دارد. تفاوتهای تاریخی در فلسفه شرکتها منجر به ایجاد مشکل در ادغام تجهیزات جدید شده است [2].

تکامل فناوری اترنت (ethernet)، همراه با پروتکلهای استاندارد شده برای یکپارچهسازی سیستمهای صنعتی بسیار مفید بوده است. اترنت رسانهای است که بسیاری از پروتکلهای ارتباطی مختلف بر روی آن دادههای خود را پخش میکنند.

پروتکلهای مختلف میتوانند همزمان در یک سیم از نوع زوج به هم تابیده (Twistedpair)، از نوع فیبر نوری یا امواج رادیویی، با هم فعالیت کنند. همه پروتکلها میتوانند رسانه اترنت را در محدوده پهنای باند موجود به اشتراک بگذارند.

این دیدگاه که ارتباطات غیرقطعی در شبکههای اترنت قدیمی با وجود دسترسی به پهنای باند افزایش یافته و پروتکلهای اترنت زمان واقعی، کاهش یافته است، فرضی اشتباه است. شبکههای همگامسازی زمانی حتی تا با دقت میکروثانیه امروزه در حال اجرا و پیادهسازی هستند.

اینترنت اشیاء نیز با توجه به فروشندگان ورودی/خروجی صنعتی، حسگرها و دیگر تجهیزات، پیشرفت کرده است. بازار آنها زمانی رونق میگیرد که کاربران بیشتری بتوانند محصولات خود را به اینترنت متصل کنند.

شبکههای اختصاصی فروشندگان با پروتکلهای منتشر شده در سراسر صنایع به سمت رسانههای استاندارد صنعتی حرکت میکنند. ارائه دهندگان سیستمهای صنعتی نیز با استفاده از استانداردهای متن باز، دروازههایی برای فناوریهای ارتباطی قدیمیتر توسعه داده اند؛ مثل، معماری یکپارچه ارتباطات بستر باز(OPC-UA) یا Open Platform Communication United Architecture [3].

نمونه عملیاتی

بسیاری از تولیدکنندگان و پردازشگرهای صنعت فولاد همگی از انواع تجهیزات اتوماسیون استفاده میکنند، که با هم شبکه شدهاند. حداقل سطح 0 (شکل 1 را ببینید) در آن نوعی ارتباط با تجهیزات وجود دارد.

اندازه و حجم تاسیسات، کمیت و پیچیدگی سطوح معماری سیستمهای بکار رفته را مشخص میکند.

شکل 2، مجموعه تمام فعالیتهای صنعت فولاد که با کارخانه بزرگتری به همراه دیگر تاسیسات از راه دور، ادغام و یکپارچه شده است را نشان میدهد.

ممکن است این شبیه به سلسله مراتبی از تاسیسات یک دستگاه نورد گرم معمولی نباشد، اما احتمالاً چند شباهت در آن وجود دارد. نوع تجهیزات و نرمافزارها در هر سطح عمداً برای حداکثر اثربخشی در آن سطح طراحی شدهاند.

این میتواند به معنای شبکههای با تاخیر کم و شبکههای با حجم و سربار کم به شبکههای با حجم جریان انقال داده بالا و PLCهای اصلاح ناپذیر محیطی به دستگاههای تهویه هوای مزارع یا اتاقهای سرور باشد.

آنچه نشان داده نمیشود، مسیرهای دادههای عملکردی و دستگاههای امنیتی در شبکهها در هر یک از سطوح است. آگاهی از این نکته کلیدی برای جریان موثر دادهها برای تحول دیجیتالی مفید است.

صنعت فولاد جزء اولین صنایعی است که به طور معمول پذیرنده فناوریهای جدید بوده است. با نگاه به آینده، سیستمها زمانی که هر دستگاه به یک سیمکارت 5G با دسترسی به شبکه سلولی خصوصی متصل شود، چگونه خواهند بود؟ بنابراین، باید صنعت خود را به صورت مداوم با فناوریهای پیشرفته مطابقت داد [4].

منابع

1. utomation Systems and Integration, Part 1: Framework and Functional Model, ISO-15746-1:2015.

2. Enterprise – Control System Integration, Part 2: Object Attributes, ANSI-ISA 95.02-2001.

3. Buscaratto, Otavio, et al., “System Integration Between PLCs and IIOT Devices,” COBISA-Congresso Brasileiro de Instrumentacao, Sistemas e Automacao, May 2019.

4. R.S Snyder, “SYSTEM INTEGRATION,” https://www.aist.org/resources/digital-applications-101/system-integration .